INGENIERIA DE DETALLE

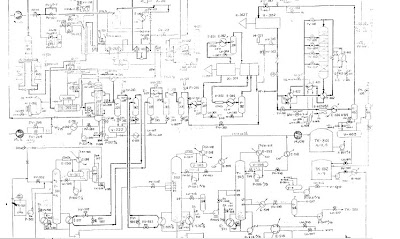

Diagrama de Tuberías e Instrumentación

Indice de instrumentos

Especificación de instrumentos.

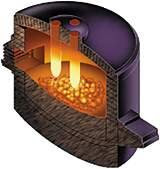

El control de la planta Metor (monitoreo, indicación y control) se lleva a cabo por medio del sistema “CENTUM - XL” de la YOKOGAWA ELECTRIC CORPORATION.

El CENTUM – XL es un sistema de control distribuido, diseñado para control continuo, además permite un control computarizado con valores digitales y utiliza procesadores inteligentes distribuido por toda la planta.

Funciones del sistema:

Operacion y monitoreo

Supervisacion de controladores

Control de secuencias

Controles avanzados

Inspecciones matematicas

Ls unidades que integran el sistema de control distribuido (DCS) CENTUM – XL son:

Operacion y monitoreo:

EOPS (Estacion de operador)

EOPC (Consola de operador)

Construccion, generacion y mantenimiento:

ENGS (estacion de ingenieria)

Control de procesos:

EFCS (Estación de control de campo)

FECD (Doble estación de control de campo)

EFMS (Estacion de monitoreo de campo)

El control de la planta Metor (monitoreo, indicación y control) se lleva a cabo por medio del sistema “CENTUM - XL” de la YOKOGAWA ELECTRIC CORPORATION.

El CENTUM – XL es un sistema de control distribuido, diseñado para control continuo, además permite un control computarizado con valores digitales y utiliza procesadores inteligentes distribuido por toda la planta.

Funciones del sistema:

Operacion y monitoreo

Supervisacion de controladores

Control de secuencias

Controles avanzados

Inspecciones matematicas

Ls unidades que integran el sistema de control distribuido (DCS) CENTUM – XL son:

Operacion y monitoreo:

EOPS (Estacion de operador)

EOPC (Consola de operador)

Construccion, generacion y mantenimiento:

ENGS (estacion de ingenieria)

Control de procesos:

EFCS (Estación de control de campo)

FECD (Doble estación de control de campo)

EFMS (Estacion de monitoreo de campo)

Diagramas de instrumentos asociados al control

Diagrama proceso.

Instalacion mecánica del Instrumento.

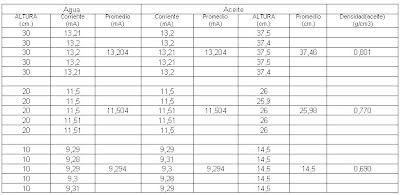

Rango de operacion de los instrumentos de medicion

Servicios disponibles

Como toda empresa los servicios básicos deben estar asegurados para el normal funcionamiento de los procesos:

• El servicio de agua es vital desde el punto de vista de seguridad por los procesos altamente inflamables además de ser un servicio básico para el personal y la maquinaria.

• La energía eléctrica esta ampliamente demandada ya que muchos de los procesos están automatizados, razón suficiente para contar con plantas internas de generación de electricidad en caso de imprevistos.

• El proceso de obtención de metanol tiene muchos derivados: acetona, eteres aminas, etc, por lo que los desechos son contaminantes, sobre todo los de tipo gaseoso, en estos casos el proceso del metanol debe ser lo mas eficiente posible para que los contaminantes se reduzcan.

Localización y característica del sitio de la obra

La planta metanol de oriente METOR. Se encuentra ubicada en el Complejo Industrial Petroquímico y Petrolero “General José Antonio Anzoátegui”, estado Anzoátegui. Venezuela.

El clima en la zona de la planta es semiárido, con temperaturas de 25 y 28°C, y el nivel de las precipitaciones fluctúa entre los 530 y 1400 mms. al año.

Sistema de medidas

El sistema de medidas a usar es el sistema métrico (kilogramo, metros, litro, etc.) y el sistema imperial (pulgada, pie yarda, etc.).

Código, Estándares y normas

• Normas ISA.

• Normas ASME

• Normas ISO 9000

Servicios disponibles

Como toda empresa los servicios básicos deben estar asegurados para el normal funcionamiento de los procesos:

• El servicio de agua es vital desde el punto de vista de seguridad por los procesos altamente inflamables además de ser un servicio básico para el personal y la maquinaria.

• La energía eléctrica esta ampliamente demandada ya que muchos de los procesos están automatizados, razón suficiente para contar con plantas internas de generación de electricidad en caso de imprevistos.

• El proceso de obtención de metanol tiene muchos derivados: acetona, eteres aminas, etc, por lo que los desechos son contaminantes, sobre todo los de tipo gaseoso, en estos casos el proceso del metanol debe ser lo mas eficiente posible para que los contaminantes se reduzcan.