POSTLABORATORIO - MEDICIÓN DE NIVEL POR PRESIÓN HIDROSTÁTICA

BASES TEÓRICAS

Método de presión diferencial

Es utilizado para medición continua de nivel en tanques que contengan líquidos o barros, en la industria química, farmacéutica y alimenticia, como también en tratamiento de agua y aguas residuales. La sonda, formando un sensor de presión se encuentra de distintos diseños de construcción para diversas aplicaciones, por ejemplo: para ser montadas a un costado del tanque, o arriba, para materiales corrosivos, etc.

Principio de funcionamiento:

El peso de una columna de líquido genera una presión hidrostática. A densidad constante, la presión hidrostática es solamente función de la altura de la columna de líquido:

Valores Experimentales

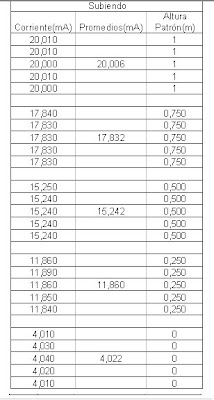

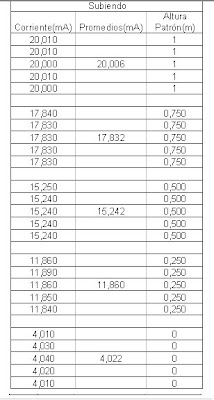

Nivel experimental para valores subiendo

Tablas 1 y2. Representacion de valores correspondientes de nivel con los valores de corriente experimental.

Nivel experimental para valores bajando

Tablas 3 y 4. Representacion de valores correspondientes de nivel con los valores de corriente experimental.

Principio de funcionamiento:

El peso de una columna de líquido genera una presión hidrostática. A densidad constante, la presión hidrostática es solamente función de la altura de la columna de líquido:

Presion = p g h

Medidor manométrico

Medidor de membrana

Medidor manométrico

El medidor manométrico es basicamente un manómetro conectado a la parte inferior del tanque, en donde se ubica la válvula de cierre para el mantenimiento del líquido, y un pote de decantación con una válvula de purga.

El manómetro mide la presión a la altura h que hay entre el nivel del tanque y el eje del instrumento por lo que el margen de medida del instrumento corresponderá a 0 - h · p· g pascal, h es la altura del líquido, p su densidad en kg/cm3 y g la aceleración de la gravedad (9.8 m/s2).

El manómetro en estos es utilizado con elemento de medida del tipo fuelle, el cual es usado para la medición de presiones bajas, ademas de que solo es usado para fluidos limpios ya que si el líquido es corrosivo, coagula o bien tiene sólidos en suspensión, el fuelle puede destruirse o bien bloquearse perdiendo su elasticidad. Por otro parte, la medida está limitada a tanques abiertos y el nivel viene influido por las variaciones de densidad del líquido.

Medidor de membrana

Es membrana acoplada a la pared del recipiente en el punto en el que se quiere detectar el nivel

Cuando el material llega a la altura del interruptor, presiona la membrana y actúa un conmutador, por tanto la fuerza ejercida por la columna de líquido sobre el área de la membrana comprime el aire interno a un presión igual a la ejercida por la columna de líquido

Medidor de Tipo Burbujeo.

Los sistemas de burbujeo miden el nivel determinando la presión requerida para que un flujo constante de aire venza la presión hidrostática de un líquido. Por lo que al salir el aire, lo hace burbujeando.

en este sistema hay un tubo sumergido en el líquido, a través del cual se hace burbujea aire mediante un rotámetro con regulador de caudal, permitiendo caudal de aire constante a través del líquido. La tubería empleada suele ser de ½ pulgada con el extremo biselado para una fácil formación de las burbujas de aire.El rotámetro es un medidor de caudal de área variable, en los cuales un flotador cambia su posición dentro de un tubo, proporcionalmente al flujo del fluido.

Cuando las burbujas salen del tubo, la presión del aire en el interior de la tubería, medido mediante un manómetro de fuelles, corresponde a la presión máxima ejercida por el líquido. Por lo tanto, si se mide la presión dentro del tubo, se obtiene la medición de nivel. Las velocidades del tubo de burbujas son por lo general de 0.5 pies cúbicos de aire libre por hora.

El sistema también puede emplearse en tanques cerrados con dos juegos rotámetro-regulador y con las señales de aire conectadas a un transmisor de presión diferencial. Como es lógico, la presión del aire de purga debe ser superior a la presión interna del tanque.

Cabe destacar que no sólo se puede utilizar aire como fluido de purga, sino también otro tipo de gases e incluso líquido. De hecho, algunos sistemas de purga utilizan nitrógeno que es uno de los que más se usan a presión. Un cilindro estándar de 110 pies cúbicos de nitrógeno para bombas de aceite comerciales puede proporcionar suficiente gas a presión para asegurar el funcionamiento del tubo de burbujas durante más de tres semanas.

El método de burbujeo es usado en el caso de líquidos muy corrosivos o con sólidos en suspensión y en emulsiones. No es recomendable su empleo cuando el fluido de purga perjudica al líquido, tampoco para fluidos altamente viscosos donde las burbujas formadas del aire o del gas de purga presentan el riesgo de no separarse rápidamente del tubo.

Cuando el material llega a la altura del interruptor, presiona la membrana y actúa un conmutador, por tanto la fuerza ejercida por la columna de líquido sobre el área de la membrana comprime el aire interno a un presión igual a la ejercida por la columna de líquido

Medidor de Tipo Burbujeo.

Los sistemas de burbujeo miden el nivel determinando la presión requerida para que un flujo constante de aire venza la presión hidrostática de un líquido. Por lo que al salir el aire, lo hace burbujeando.

en este sistema hay un tubo sumergido en el líquido, a través del cual se hace burbujea aire mediante un rotámetro con regulador de caudal, permitiendo caudal de aire constante a través del líquido. La tubería empleada suele ser de ½ pulgada con el extremo biselado para una fácil formación de las burbujas de aire.El rotámetro es un medidor de caudal de área variable, en los cuales un flotador cambia su posición dentro de un tubo, proporcionalmente al flujo del fluido.

Cuando las burbujas salen del tubo, la presión del aire en el interior de la tubería, medido mediante un manómetro de fuelles, corresponde a la presión máxima ejercida por el líquido. Por lo tanto, si se mide la presión dentro del tubo, se obtiene la medición de nivel. Las velocidades del tubo de burbujas son por lo general de 0.5 pies cúbicos de aire libre por hora.

El sistema también puede emplearse en tanques cerrados con dos juegos rotámetro-regulador y con las señales de aire conectadas a un transmisor de presión diferencial. Como es lógico, la presión del aire de purga debe ser superior a la presión interna del tanque.

Cabe destacar que no sólo se puede utilizar aire como fluido de purga, sino también otro tipo de gases e incluso líquido. De hecho, algunos sistemas de purga utilizan nitrógeno que es uno de los que más se usan a presión. Un cilindro estándar de 110 pies cúbicos de nitrógeno para bombas de aceite comerciales puede proporcionar suficiente gas a presión para asegurar el funcionamiento del tubo de burbujas durante más de tres semanas.

El método de burbujeo es usado en el caso de líquidos muy corrosivos o con sólidos en suspensión y en emulsiones. No es recomendable su empleo cuando el fluido de purga perjudica al líquido, tampoco para fluidos altamente viscosos donde las burbujas formadas del aire o del gas de purga presentan el riesgo de no separarse rápidamente del tubo.

Medidor de presion diferencial de diafragma

El medidor de presión diferencial consiste en un diafragma en contacto con el líquido del tanque, que mide la presión hidrostática en un punto del fondo del tanque. En un tanque abierto esta presión es proporcional a la altura del líquido en ese punto y a su peso especifico.

P = Presión

H = altura de líquido sobre el instrumento

γ = densidad del líquido

g = 9,8 m/s2

El diafragma forma parte de un transmisor neumático, electrónico o digital de presión diferencial semejante a los transmisores de caudal de diafragma.

En el tipo más utilizado, el diafragma está fijado en una brida que se monta rasante al tanque para permitir sin dificultades la medida de nivel de fluidos, tales como pasta de papel y líquidos con sólidos en suspensión, pudiendo incluso ser de montaje saliente para que el diafragma enrase completamente con las paredes interiores del tanque tal como ocurre en el caso de líquidos extremadamente viscosos en que no puede admitirse ningún recodo.

Hay que señalar que el nivel cero del líquido se selecciona en un eje a la altura del diafragma. Si el instrumento se calibra en el tanque, el 0 % del aparato debe comprobarse con el nivel más bajo en el borde inferior del diafragma (entre el borde inferior y el superior del diafragma la señal de salida no ésta en proporción directa al nivel).

El medidor de presión diferencial consiste en un diafragma en contacto con el líquido del tanque, que mide la presión hidrostática en un punto del fondo del tanque. En un tanque abierto esta presión es proporcional a la altura del líquido en ese punto y a su peso especifico.

P = Presión

H = altura de líquido sobre el instrumento

γ = densidad del líquido

g = 9,8 m/s2

El diafragma forma parte de un transmisor neumático, electrónico o digital de presión diferencial semejante a los transmisores de caudal de diafragma.

En el tipo más utilizado, el diafragma está fijado en una brida que se monta rasante al tanque para permitir sin dificultades la medida de nivel de fluidos, tales como pasta de papel y líquidos con sólidos en suspensión, pudiendo incluso ser de montaje saliente para que el diafragma enrase completamente con las paredes interiores del tanque tal como ocurre en el caso de líquidos extremadamente viscosos en que no puede admitirse ningún recodo.

Hay que señalar que el nivel cero del líquido se selecciona en un eje a la altura del diafragma. Si el instrumento se calibra en el tanque, el 0 % del aparato debe comprobarse con el nivel más bajo en el borde inferior del diafragma (entre el borde inferior y el superior del diafragma la señal de salida no ésta en proporción directa al nivel).

Introduccion

La medicion de nivel del liquido de un tanque pueden obtenerse por multiples formas, sin embargo hay unos metodos mas convenientes que otros en ciertas circunstancias.

La presion hidrostatica es un principio básico y simple en que un fluido ejerce presion sobre el fondo del recipiente que lo contiene y sobre la superficie de cualquier objeto sumergido en él, en este principio es el que se basa la medicion de nivel de liquido y es el metodo a usar en el presente laboratorio.

Valores Experimentales

La toma de datos se baso en la obtencion de valores de corriente del instumento para una

altura medida con una regla, sin embargo,

altura medida con una regla, sin embargo,

Nivel experimental para valores subiendo

Nivel experimental para valores bajando

Tablas 3 y 4. Representacion de valores correspondientes de nivel con los valores de corriente experimental.

Grafica Nivel Experimental Vs Nivel Patron

Figura 1. Grafica para valores subiendo.las unidades es en metros

Figura 2.Grafica para valores bajando( las unidades es en metros)

Figura 1. Grafica para valores subiendo.las unidades es en metros

Figura 2.Grafica para valores bajando( las unidades es en metros)

Error del cero y lineal

Error del cero(Subiendo) =Nivelexp - Nivelpatron= 0

Error lineal(Subiendo)

Elineal(0%) = 0- 0 =0

Elineal(25%) = 0.247- 0.250 =0.003

Elineal(50%) = 0.497- 0.500 =0.003

Elineal(75%) = 0.748- 0.750 =0.002

Elineal(100%) = 1- 1 = 0

Error del cero(Bajando) = Nivelexp - Nivelpatron= 0

Error lineal(Bajando) =

Elineal(0%) = 0- 0 =0

Elineal(25%) = 0.247- 0.250 =0.003

Elineal(50%) = 0.497- 0.500 =0.003

Elineal(75%) = 0.749- 0.750 =0.001

Elineal(100%) = 1- 1 = 0

Figura 3. Histeresis

Error del cero(Subiendo) =Nivelexp - Nivelpatron= 0

Error lineal(Subiendo)

Elineal(0%) = 0- 0 =0

Elineal(25%) = 0.247- 0.250 =0.003

Elineal(50%) = 0.497- 0.500 =0.003

Elineal(75%) = 0.748- 0.750 =0.002

Elineal(100%) = 1- 1 = 0

Error del cero(Bajando) = Nivelexp - Nivelpatron= 0

Error lineal(Bajando) =

Elineal(0%) = 0- 0 =0

Elineal(25%) = 0.247- 0.250 =0.003

Elineal(50%) = 0.497- 0.500 =0.003

Elineal(75%) = 0.749- 0.750 =0.001

Elineal(100%) = 1- 1 = 0

Histeresis

Figura 3. Histeresis

Analisis de resultados

Los valores de nivel obtenidos experimentalmente tanto la subida y bajada son extremadamente cercanos a los valores teoricos del instrumento y por tanto, los valores esperados, sobre todo mostrandose este comportamiento en las graficas Nivel Experimental Vs Nivel Patron(figura1 y 2), resultanto en una linea recta con pendiente muy cercano a 1 donde a cada nivel experimental le corresponde su par similar en el conjunto de niveles teoricos.

En la curva de histeresis las curvas tanto de subida y bajada son practicamente iguales entre si y tambien al valor real de la medicion apreciandose una recta.

En la curva de histeresis las curvas tanto de subida y bajada son practicamente iguales entre si y tambien al valor real de la medicion apreciandose una recta.

Conclusion

Los instrumentos de medicion de nivel por presion hidrostatica son altamente confiables

por multiples razones, ya sea por su precision, confiabilidad pero por sobre todo tanto por su

simplicidad en el modo de operacion como en la facilidad de obtencion de datos del nivel

del proceso en que esten empleados.

por multiples razones, ya sea por su precision, confiabilidad pero por sobre todo tanto por su

simplicidad en el modo de operacion como en la facilidad de obtencion de datos del nivel

del proceso en que esten empleados.

0 comentarios:

Publicar un comentario