Visita - Sidor

Informacion general

TERNIUM SIDOR es la principal siderúrgica de Venezuela, de la región andina y el caribe. Su complejo siderúrgico integrado está ubicado cerca de la ciudad de Puerto Ordaz, Venezuela, sobre la margen derecha del río Orinoco, lo cual le provee de una localización privilegiada que le conecta directamente con el océano Atlántico.

La producción de acero se basa en las tecnologías de Reducción Directa y Hornos Eléctricos de Arco siendo esta planta uno de los complejos más grandes de este tipo en el mundo.

Los productos de SIDOR van desde productos semielaborados como los planchones y palanquillas hasta los productos planos (láminas en caliente, láminas en frío, y recubiertos) y productos no planos (perfiles, cabillas, alambron, barras y tubulares).

El capital accionario de Sidor corresponde a Ternium en un 60% y al Estado Venezolano en un 20%. El restante 20% se encuentra en manos de trabajadores y ex trabajadores de la empresa.

Cadena del acero en Sidor

El primer proceso en la cadena es el proceso de peletizacion.

Peletización

Los finos de mineral de hierro, proveniente de la compañía minera, son molidos para llevarlos a la granulometría apropiada. Posteriormente se les agrega agua, aglutinantes y aditivos para formar un compuesto pastoso plástico, el cual adquiere una forma esférica al hacerlo girar en un disco. Estas esferas son tratadas posteriormente en un horno a altas temperaturas para conferirles resistencia mecánica, consecuencia de los procesos termoquímicos y metalúrgicos que se llevan a cabo en esa instalación. Se produce así un aglomerado denominado pella.

Pellas

El proceso propiamente dicho del acero en Sidor empieza con el transporte de materia prima a Sidor por trenes desde Ferrominera. Luego el material es depositado por brazos mecanicos a

los patios de almacenaje.

los patios de almacenaje.

Producción del HRD

Esas pellas depositadas son transportadas por correas a la planta de reducción directa o MIDREX, donde se les hace reaccionar, a temperatura adecuada, con el producto de la reformación del gas natural, gas reductor. Este gas —fundamentalmente monóxido de carbono (CO) e hidrógeno (H2), reduce el oxígeno presente en las pellas para obtener un producto llamado Hierro de Reducción Directa (HRD). El HRD mantiene la apariencia física de la pella. En este proceso el contenido de hierro alcanzado lo hace apto como substituto de la chatarra en la alimentación a los procesos de aceración en hornos eléctricos.

Proceso de produccion de HDR

La pellas despues del proceso de reduccion por la planta MIDREX tienen un alto contenido de hierro, siendo listas para ser procesadas en los hornos de arco electrico junto con la chatarra.

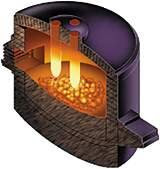

Horno de arco eléctrico

Son hornos que sólo se cargan con chatarra de acero de alta calidad. Son utilizados para la fusión de aceros para herramientas, de alta calidad, de resistencia a la temperatura o inoxidables. En Sidor existen 6 hornos a arco electrico de las cuales 4 operan mientras que los otros 2 estan

como respaldo.

Los hornos de arco eléctrico funcionan con tres electrodos de grafito los que pueden llegar a tener 760mm de diámetro y longitud de hasta 12m. La mayoría de los hornos operan a 40v y la corriente eléctrica es de 12,000 A con temperaturas que alcanzan mas de 2000ºC.

Existen hornos de arco eléctrico que pueden contener hasta 270 toneladas de material fundido. Para fundir 115 toneladas se requieren aproximadamente tres horas y 50,000 kwh de potencia. También en estos hornos se inyecta oxígeno puro por medio de una lanza.

Estos equipos tienen un crisol o cuerpo de placa de acero forrado con refractario y su bóveda es de refractario también sostenida por un cincho de acero, por lo regular enfriado con agua. Para la carga del horno los electrodos y la bóveda se mueven dejando descubierto al crisol, en el que se deposita la carga por medio de una grúa viajera.

En esta etapa el acero fundido es colado continuamente a través de un distribuidor en un molde provocando la solidificación de una cáscara fina. Esta pieza es posteriormente extraída por una serie de rodillos guía y enfriada con una fina pulverización con agua. La cáscara solidificada continúa engrosándose hasta que la pieza se encuentre totalmente solidificada. Finalmente, la pieza es cortada a las longitudes deseadas y éstas son o bien descargadas en el área de almacenamiento o transferidas al laminador en caliente. Una amplia gama de medidas de piezas puede ser colada dependiendo de la aplicación final: “planchones” para productos planos, y “palanquillas” para productos largos como el alambre.

PRODUCTOS DERIVADOS DEL PROCESO

Productos Largos

Semiterminados:

• Palanquillas.

Productos semiterminados de acero de sección transversal cuadrada y un área máxima de 23.200 mm² (36 in²), obtenidos por proceso de colada continua.

Terminados:

• Cabillas o barras con resaltes para la construcción.

También llamadas varillas, son productos de acero de sección circular con resaltes en su superficie, usados como refuerzo en las construcciones de concreto armado. Se obtienen por laminación en caliente de palanquillas.

• Alambrón.

Producto de menor sección transversal circular y superficie lisa, obtenido por laminación en caliente de palanquillas, destinado a procesos de trefilación o deformación en frío.

Productos Planos

Semiterminados:

• Planchones.

Productos semiterminados de acero de sección transversal rectangular con un área no menor a 10.300 mm² (16 in²), según definición ASTM. Son la materia prima para la fabricación de productos planos.

Terminados:

• Planos en caliente o chapas.

Productos planos de acero, obtenidos por laminación en caliente de planchones. Se clasifican en las siguientes categorías: bandas, láminas y bobinas, material decapado y material lagrimado.

• Planos en frío.

Productos planos de acero, que se obtienen a partir de la laminación a temperatura ambiente de bandas decapadas. Se subdividen en los grupos: material crudo (full hard) y material recocido.

• Recubiertos.

Productos planos de acero obtenidos por la laminación en frío, recubiertos de estaño (hojalata) o de cromo (hoja cromada). Se subdividen en 2 grupos: hojalata y hoja cromada.

2 comentarios:

Publicar un comentario